■食品添加物製造所の省エネ事例

客観的な評価が必要

診断対象者が省エネ診断を依頼してきた動機を担当者にお聴きしました。

「当然コストを下げるために省エネには取り組んできました。自分達でできることは行ってきたつもりですが、最近取引先からも省エネにどのように取り組んでいますか、ときかれることが増えてきました。そこで一度客観的に調べてもらい、評価をしてもらうと共に自分達の気が付かない省エネ対策などを提示してもらえれば、と思いました。」

診断を行なう過程で色々な情報、建屋の図面、設備機器リスト、エネルギー使用状況などをお聞きしましたが、全てデジタル化されたデータが打ち合わせの場で即座に示されたことが印象的で、良く管理がなされていると感じました。この機器リストに設備機械の仕様、台数等を整備されると更に管理や、計画が立てやすくなることをお奨めしました。

客観的な評価が必要

診断対象者が省エネ診断を依頼してきた動機を担当者にお聴きしました。

「当然コストを下げるために省エネには取り組んできました。自分達でできることは行ってきたつもりですが、最近取引先からも省エネにどのように取り組んでいますか、ときかれることが増えてきました。そこで一度客観的に調べてもらい、評価をしてもらうと共に自分達の気が付かない省エネ対策などを提示してもらえれば、と思いました。」

診断を行なう過程で色々な情報、建屋の図面、設備機器リスト、エネルギー使用状況などをお聞きしましたが、全てデジタル化されたデータが打ち合わせの場で即座に示されたことが印象的で、良く管理がなされていると感じました。この機器リストに設備機械の仕様、台数等を整備されると更に管理や、計画が立てやすくなることをお奨めしました。

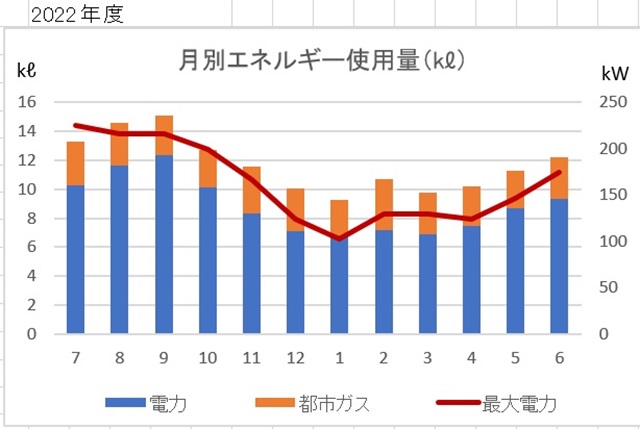

電気の使用量の変動が大きい

エネルギー使用量は電気使用量が3/4ほどで、月別のエネルギー使用量を見ると、ガスは一定なのに比べ電気使用量の季節変動が大きいことが分かります。しかも通常空調を使用しない春、秋に電気使用量が減る傾向を示すことが多いのですが、この施設では冬が使用量の底になり春、秋はむしろ増えていることが分かります。

ここでは、何かこの施設の特徴があることが考えられます。そこで冷凍庫(室)に着目してみました。冷凍庫の間口は高さ2.5m、幅1.5mで品物搬出時外気侵入・冷気漏出がおきます。そこで開口部上部にビニールカーテンを設け搬出に邪魔にならない形で開口面積を減らすことを考えます。このために上部に0.4mのビニールカーテンを設ける試算を行いました。

結果1つの冷凍庫で原油換算0.51kL、コストにして7.3万円/年の削減となることとなります。冷蔵庫3台、冷凍庫2台がありますので簡便な方法ですが効果はかなり出るものと考えます。

また冷凍・冷蔵設備は年間を通して運転されますので自家使用太陽光発電システムの導入も有効であることを提案しました。

ここでは、何かこの施設の特徴があることが考えられます。そこで冷凍庫(室)に着目してみました。冷凍庫の間口は高さ2.5m、幅1.5mで品物搬出時外気侵入・冷気漏出がおきます。そこで開口部上部にビニールカーテンを設け搬出に邪魔にならない形で開口面積を減らすことを考えます。このために上部に0.4mのビニールカーテンを設ける試算を行いました。

結果1つの冷凍庫で原油換算0.51kL、コストにして7.3万円/年の削減となることとなります。冷蔵庫3台、冷凍庫2台がありますので簡便な方法ですが効果はかなり出るものと考えます。

また冷凍・冷蔵設備は年間を通して運転されますので自家使用太陽光発電システムの導入も有効であることを提案しました。

他の省エネ提案

他にコンプレッサー吐出圧低減と高効率照明設備への更新を提案しました。

コンプレッサーの吐出圧は0.7Mpaに設定され運転されています。しかし、使用先のエアガンではここまでの圧力は必要ないものと考え、吐出圧0.1Mpa 下げた時の効果を試算しました。

削減効果は原油換算0.07kL、コストにして1.1万円/年と大きいものではありませんが、コストをかけないで改善できるので大事な視点となります。

照明は既存の設備で高効率照明に置き換えられるものがまだかなりありました。年間44,000kWhほどの電力を使用しています。試算したところ、全てを高効率照明に置き換えるとほぼ半分の22,000kWh に削減できます。原油換算5.0kL、コストにして72.8万円/年となりました。

省エネによりピーク電力が下がることも期待できますので、電気料金の基本料金低減も加味するとコスト削減効果は更に大きくなると言えます。

他にコンプレッサー吐出圧低減と高効率照明設備への更新を提案しました。

コンプレッサーの吐出圧は0.7Mpaに設定され運転されています。しかし、使用先のエアガンではここまでの圧力は必要ないものと考え、吐出圧0.1Mpa 下げた時の効果を試算しました。

削減効果は原油換算0.07kL、コストにして1.1万円/年と大きいものではありませんが、コストをかけないで改善できるので大事な視点となります。

照明は既存の設備で高効率照明に置き換えられるものがまだかなりありました。年間44,000kWhほどの電力を使用しています。試算したところ、全てを高効率照明に置き換えるとほぼ半分の22,000kWh に削減できます。原油換算5.0kL、コストにして72.8万円/年となりました。

省エネによりピーク電力が下がることも期待できますので、電気料金の基本料金低減も加味するとコスト削減効果は更に大きくなると言えます。